耐火混凝土浇注料的构成与性能

硅酸盐水泥混凝土一般不能承受高温工作条件,在水化过程中沉淀氢氧化钙,在高温下变成氧化钙;石灰石作为骨料,在高温下受热分解,强度受损。普通混凝土只能用于炉基和烟囱300度以下的低温部位。耐火混凝土的使用温度可达900度以上。

耐火混凝土的组成包括骨料、胶结料和外加剂。根据所用胶结剂的不同,可分为硅酸盐水泥耐火混凝土、铝酸盐水泥耐火混凝土、水玻璃耐火混凝土、磷酸盐耐火混凝土、镁耐火混凝土和粘土结合耐火浇注料。

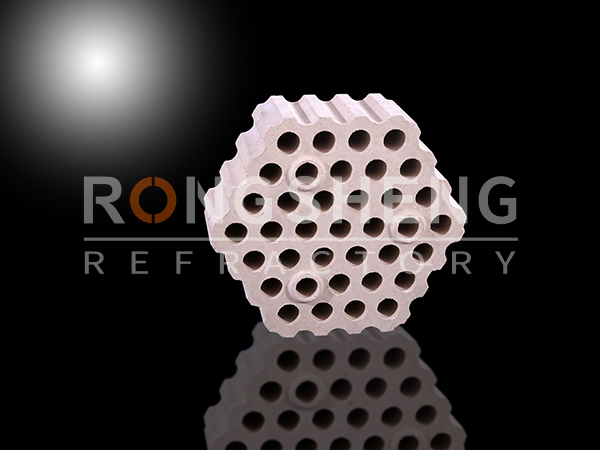

耐火混凝土的使用温度取决于骨料和粘合剂的数量。骨料来源广泛,常用的有废耐火砖或烧结粘土熟料、焦宝石熟料等。对耐火性要求较高的是锆英石、铬渣等骨料。骨料应破碎到一定粒度,并按厚度适当配合。为了提高混凝土的耐剥落性、耐磨性和热稳定性,可以添加耐热钢纤维。骨料占耐火混凝土的65%-80%。

掺合料一般采用骨料相同材质的细粉,粒度小于0.088mm,不小于70%。添加掺合料可使泥浆更容易混合,有助于提高产品密度,软化荷载,减少重烧收缩。惨和料占混凝土的10%-30%。

胶结剂占混凝土的7%-20%。硅酸盐水泥作为耐火混凝土的胶结剂,必须消除氧化钙的作用。当添加水泥重量为50%-荣盛耐材的细粘土熟料粉作为掺合料时,与氧化钙结合形成稳定的硅酸钙和铝酸钙矿物。这种耐火混凝土成本低,可用于温度波动小、无酸碱腐蚀的地方,如设备基础、烟道、烟管等。

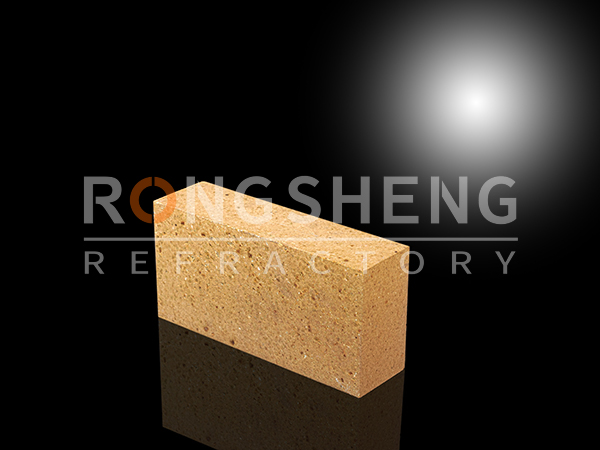

硅酸盐耐火混凝土是以土矿水泥为胶结料,以土矿熟料为骨料和掺合料制成的水硬性混凝土。土矿水泥的主要矿物是铝酸钙,水化速度快,硬化快,早期强度高。

水玻璃混凝土是以水玻璃为胶结材料,加入适量硅氟酸钠作为促凝剂制成的气硬性混凝土。水玻璃水解产生硅胶,将骨料和外加剂连接在一起。该混凝土强度较高,但耐火性和荷载软化点较低。适用于1000度以下强度高、耐磨性好、耐酸腐蚀的部位,但不能用于经常有水或水蒸气的地方。

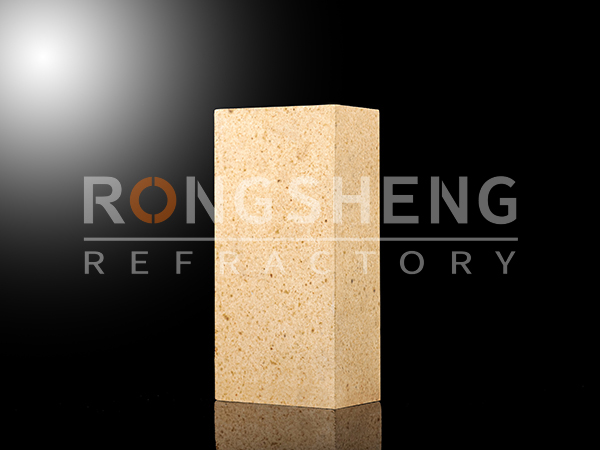

磷酸耐火混凝土是以工业磷酸为胶结材料,有时加入适量土矿水泥作为凝结剂制成的热硬混凝土。这种混凝土的荣盛耐材点是在室温下不硬化固结。为了使其凝固并具有一定的强度,应添加凝结剂。加热500度后硬化固结,强度增加。但在800度左右,低中温强度是其缺点,未来强度会随着温度的升高而升高。该混凝土具有优异的耐火性、耐磨性、耐渣性和耐急冷热性,可长期应用于1400-1600度。

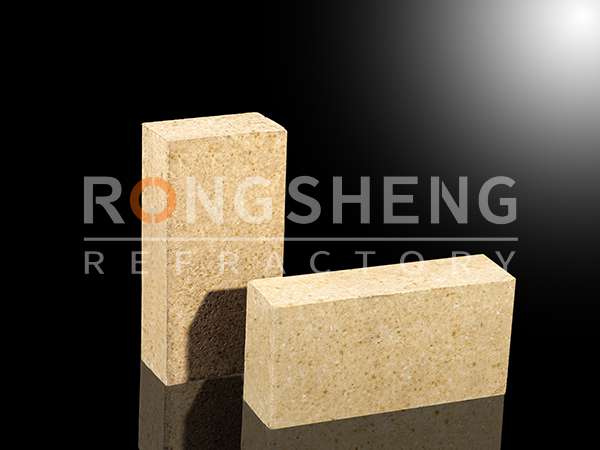

耐火混凝土可直接浇筑在热设备模板上,加锚固件,经过一定的养护期。也可制成预制块,如拱顶、天花板、炉墙、炉盖、炉门等,比砖或直接浇筑成型,施工更换方便。

- 上一篇: 感应炉用耐火材料的选择

- 下一篇: 常用的耐火浇注材料高温结合剂

共有0个热心网友参与本话题

我有话说